銅管與不銹鋼管因物理化學(xué)性質(zhì)差異大,高頻釬焊是實(shí)現(xiàn)二者可靠連接的優(yōu)選方式,該工藝通過精準(zhǔn)控制加熱、適配專用釬料和規(guī)范操作流程,能解決不銹鋼氧化膜難破除、兩種金屬熱膨脹系數(shù)不同等問題,以下是具體操作流程和技術(shù)要點(diǎn):

1. **焊接前準(zhǔn)備**

1. **工件預(yù)處理**:不銹鋼管表面的Cr?O?氧化膜會(huì)阻礙釬料潤(rùn)濕,先用80#砂紙將焊接區(qū)域打磨至粗糙度Ra≤1.6μm,再用300W功率的丙酮超聲清洗5分鐘,去除殘留雜質(zhì);銅管則用10%稀硫酸浸泡30秒去除氧化層,之后用蒸餾水沖洗干凈,直至表面呈現(xiàn)均勻金屬光澤,避免油污、氧化層影響焊接牢固度。

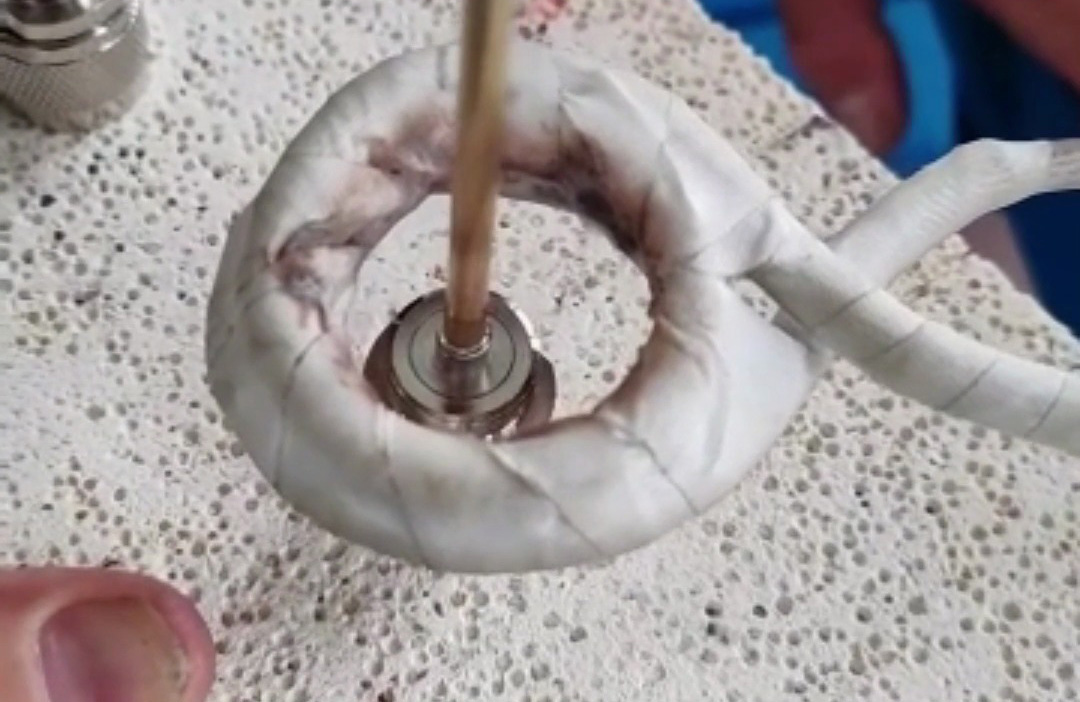

2. **釬料與輔助材料選擇**:優(yōu)先選用含Ni的銀基釬料如BAg45CuZnNi,這種釬料能同時(shí)與銅和不銹鋼形成良好冶金結(jié)合。可將0.15mm厚的釬料制成環(huán)形預(yù)置件,其內(nèi)徑比銅管外徑大0.2mm,方便精準(zhǔn)定位。同時(shí)可搭配松香基無(wú)氟助焊劑,既能提升釬料鋪展性,后續(xù)殘留物還可溶于酒精,無(wú)需水洗,符合環(huán)保要求。

3. **設(shè)備調(diào)試**:選用15 - 30kW、頻率200 - 400kHz的高頻感應(yīng)加熱設(shè)備,搭配分體式C型感應(yīng)線圈,不銹鋼側(cè)線圈截面設(shè)為10×5mm,銅側(cè)設(shè)為8×4mm,線圈表面鍍銀以增強(qiáng)導(dǎo)電性。此外需調(diào)試雙光路紅外測(cè)溫系統(tǒng),不銹鋼側(cè)測(cè)溫波長(zhǎng)設(shè)1.0μm,銅側(cè)設(shè)0.8μm,同時(shí)準(zhǔn)備帶氬氣吹掃裝置的工裝夾具,將氬氣流量預(yù)設(shè)為5 - 8L/min,保障焊接時(shí)氧含量≤10ppm。

2. **正式焊接操作**

1. **定位固定**:把預(yù)處理好的兩根管子放在陶瓷定位工裝夾具上,校準(zhǔn)位置確保同軸對(duì)齊,同軸度誤差控制在≤0.1mm,再用磁性定位塊將釬料環(huán)精準(zhǔn)固定在焊接區(qū)域,避免焊接中釬料移位。

2. **梯度加熱焊接**:?jiǎn)?dòng)設(shè)備后先以60%功率給不銹鋼側(cè)預(yù)熱3秒,升溫至400℃破除表面氧化膜;接著全功率同步加熱8秒,使焊接區(qū)域溫度升至780℃,讓釬料充分熔融并通過毛細(xì)作用填充焊縫間隙;之后調(diào)至70%功率保溫5秒,促進(jìn)金屬元素?cái)U(kuò)散,減少氣孔缺陷。加熱中依靠PID溫度閉環(huán)控制系統(tǒng),將溫度偏差控制在±3℃內(nèi)。

3. **惰性氣體保護(hù)**:加熱和保溫過程中,持續(xù)開啟氬氣保護(hù)系統(tǒng),在焊接區(qū)域形成惰性氛圍,防止銅和不銹鋼高溫下再次氧化,避免焊縫出現(xiàn)氧化夾雜問題。

3. **焊后處理與質(zhì)量檢測(cè)**

1. **冷卻處理**:焊接完成后,以30%功率進(jìn)行10秒隨爐梯度降溫,避免快速冷卻因兩種金屬熱膨脹系數(shù)差異產(chǎn)生殘余應(yīng)力,防止接頭開裂。嚴(yán)禁用水直接冷卻,否則會(huì)破壞焊接結(jié)構(gòu)。

2. **質(zhì)量檢測(cè)**:先觀察焊縫表面是否平整光滑,有無(wú)氣孔、夾渣等缺陷;再通過金相顯微鏡觀察,合格接頭應(yīng)形成厚度≥5μm的Cu - Ni - Steel擴(kuò)散層;最后做力學(xué)與耐壓測(cè)試,要求拉伸強(qiáng)度≥210MPa,1.6MPa水壓下保壓30分鐘無(wú)泄漏,若用于耐腐蝕場(chǎng)景,還需做鹽霧測(cè)試,確保24小時(shí)內(nèi)失重率≤0.5mg/cm2。

聯(lián)系海瑞拓

第一時(shí)間了解我們的新產(chǎn)品發(fā)布和最新的資訊文章。 廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)...

廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)... 您有什么問題或要求嗎?

點(diǎn)擊下面,我們很樂意提供幫助。 聯(lián)系海瑞拓