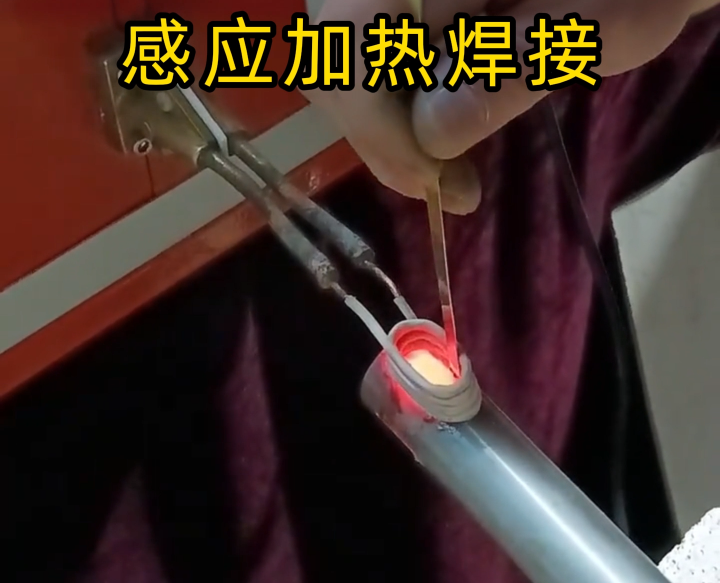

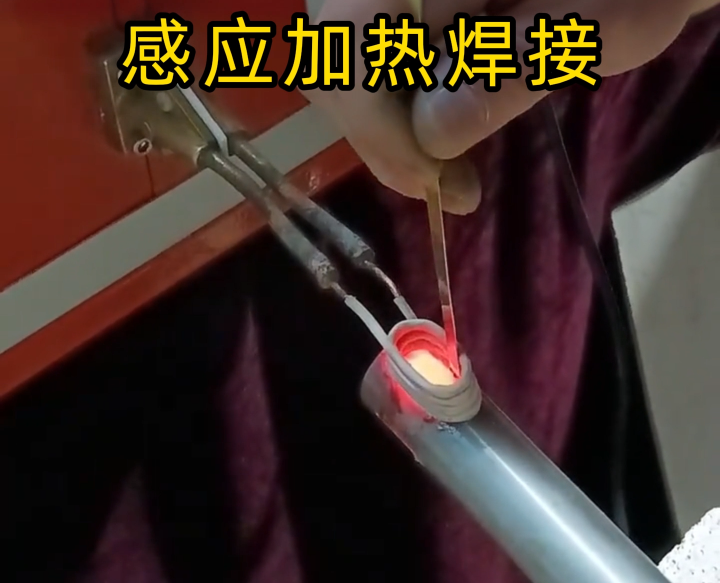

后臺(tái)有粉絲咨詢:“鋁件和鋼件不一樣,導(dǎo)熱快還容易氧化,高頻感應(yīng)加熱真的能焊嗎?會(huì)不會(huì)焊不牢或者變形?” 答案很明確 ——鋁件不僅能用高頻感應(yīng)加熱焊接,而且這種方式在精密鋁件、批量鋁件焊接場(chǎng)景中,比傳統(tǒng)焊接更具優(yōu)勢(shì),完美解決了鋁件焊接 “易氧化、難控溫、變形大” 的核心痛點(diǎn)。

很多人覺得鋁件難焊,根源在于鋁的兩個(gè)特性:一是導(dǎo)熱性極強(qiáng)(約為鋼的 5 倍),傳統(tǒng)焊接(如氣焊、氬弧焊)的熱量會(huì)快速擴(kuò)散,很難讓焊接區(qū)域集中升溫,要么焊料不熔化,要么熱量傳導(dǎo)到周邊導(dǎo)致鋁件變形;二是易氧化,鋁在空氣中會(huì)快速形成致密的氧化膜(Al?O?,熔點(diǎn)高達(dá) 2050℃,遠(yuǎn)高于鋁的熔點(diǎn) 660℃),傳統(tǒng)焊接若不徹底清除氧化膜,會(huì)導(dǎo)致焊料無法浸潤(rùn),出現(xiàn) “假焊、虛焊”。

而高頻感應(yīng)加熱的特性,恰好能針對(duì)性破解這些難點(diǎn):

精密鋁件(如電子設(shè)備外殼、汽車輕量化部件、醫(yī)療器械零件)對(duì)焊接后的尺寸精度要求極高(通常公差 ±0.05mm 以內(nèi)),傳統(tǒng)焊接的 “大面積加熱” 很容易導(dǎo)致鋁件翹曲、變形。

高頻感應(yīng)加熱可通過定制微型感應(yīng)線圈,將熱量精準(zhǔn)鎖定在焊接區(qū)域(如鋁件拼接縫、引腳焊接點(diǎn)),加熱范圍可控制在 1-3mm 內(nèi),焊接區(qū)域以外的鋁件本體溫度基本保持常溫。比如焊接厚度 1mm 的精密鋁制傳感器外殼,高頻感應(yīng)加熱僅需 5-8 秒就能完成焊接,焊接后外殼的平面度誤差≤0.03mm,完全滿足裝配精度要求;而傳統(tǒng)氬弧焊焊接同款零件,變形率高達(dá) 8%,還需額外增加矯正工序。

鋁件焊接的關(guān)鍵是 “快速突破氧化膜 + 減少新氧化生成”,高頻感應(yīng)加熱的 “快節(jié)奏” 完美契合這一需求:

- 高頻電流產(chǎn)生的渦流能讓焊接區(qū)域在 2-10 秒內(nèi)快速升溫至焊料熔點(diǎn)(如鋁硅焊料熔點(diǎn)約 577℃),短時(shí)間內(nèi)的高溫可配合焊劑快速破除氧化膜,避免氧化膜阻礙焊料浸潤(rùn);

- 同時(shí),快速加熱減少了鋁件在高溫下與空氣的接觸時(shí)間,新生成的氧化膜極少,焊料能與鋁件形成緊密的冶金結(jié)合。

某汽車零部件廠測(cè)試顯示:用高頻感應(yīng)加熱焊接鋁制水管接頭,焊接處的抗拉強(qiáng)度達(dá) 120MPa,遠(yuǎn)超傳統(tǒng)氣焊的 80MPa,且焊接點(diǎn)無氣孔、無虛焊,在高壓水循環(huán)測(cè)試中無滲漏,合格率從傳統(tǒng)工藝的 85% 提升至 99.6%。

批量鋁件焊接(如家電鋁配件、新能源電池鋁極耳)需要穩(wěn)定的效率和一致性,傳統(tǒng)焊接依賴人工操作,不僅速度慢(如氬弧焊每小時(shí)僅能焊 30-50 件),還會(huì)因工人技術(shù)差異導(dǎo)致焊接質(zhì)量波動(dòng)。

高頻感應(yīng)加熱焊接可輕松對(duì)接自動(dòng)化生產(chǎn)線:搭配自動(dòng)送料機(jī)構(gòu)、定位夾具、惰性氣體保護(hù)裝置和自動(dòng)焊料供給系統(tǒng),能實(shí)現(xiàn) “鋁件自動(dòng)上料→定位→加熱焊接→冷卻下料” 的全流程無人化操作。比如焊接新能源電池的鋁極耳(厚度 0.2mm,寬度 5mm),高頻感應(yīng)加熱焊接線每小時(shí)可處理 300-500 件,是人工氬弧焊的 6-8 倍;且焊接參數(shù)(溫度、時(shí)間、焊料用量)可精準(zhǔn)存儲(chǔ)和調(diào)用,同一批次鋁件的焊接一致性誤差≤2%,完全滿足批量生產(chǎn)的質(zhì)量要求。

某電子廠商生產(chǎn)的精密鋁制連接器(尺寸 10mm×5mm×2mm),需將兩個(gè)鋁件焊接成一體,要求焊接后無變形、導(dǎo)電良好、可通過鹽霧測(cè)試。我們?yōu)槠涠ㄖ频母哳l感應(yīng)焊接方案如下:

- 線圈定制:采用內(nèi)徑 8mm 的微型環(huán)形感應(yīng)線圈,確保熱量集中在連接器的焊接縫(寬度 0.5mm);

- 工藝配套:使用專用鋁焊劑(破除氧化膜),并通入氬氣保護(hù)焊接區(qū)域,避免氧化;

- 參數(shù)設(shè)定:加熱功率 15kW,加熱時(shí)間 6 秒,焊接溫度控制在 580℃(匹配鋁硅焊料)。

最終焊接效果:每小時(shí)可處理 400 個(gè)連接器,焊接后連接器的尺寸公差控制在 ±0.04mm 以內(nèi),焊接點(diǎn)的導(dǎo)電電阻≤0.005Ω,鹽霧測(cè)試(48 小時(shí))后無銹蝕,完全滿足客戶的精密電子應(yīng)用需求。

對(duì)鋁件焊接而言,高頻感應(yīng)加熱不僅解決了 “易氧化、難控溫、變形大” 的傳統(tǒng)痛點(diǎn),更以 “局部精準(zhǔn)加熱、高強(qiáng)度焊接、易自動(dòng)化” 的優(yōu)勢(shì),成為精密鋁件、批量鋁件焊接的優(yōu)選方案。無論是電子領(lǐng)域的微型鋁配件,還是汽車、新能源領(lǐng)域的鋁制結(jié)構(gòu)件,高頻感應(yīng)加熱都能精準(zhǔn)匹配需求,既保證焊接質(zhì)量,又提升生產(chǎn)效率。如果你的生產(chǎn)中涉及鋁件焊接,不妨試試高頻感應(yīng)加熱,會(huì)發(fā)現(xiàn)鋁件焊接其實(shí)可以 “又快又好”。

|

廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)...

廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)...